2013年1月

生産プロセスを見せる『板金体感工場』との紹介をいただいています。

生産プロセスを見せる『板金体感工場』

ヒューマンネットワークに根ざした“ネットワーク板金”でモノづくりのデマンドをビジネス化

リーマンショックを契機に方向転換

㈱深沢製作所は1968年の設立以来、大手電子機器・電機メーカーの試作・量産試作・量産の仕事に専念し、売上の大半を同一メーカーが占めていた。

しかし、2008年のリーマンショックで売上が半減したのを機に、1社依存からの脱却を目指すようになった。そのための方策として、Webサイトをリニューアルし、Web上に会社紹介の動画を掲載①また、ドイツ・ハノーバー国際見本市会場で開催された「ハノーバー・メッセ2012」にも参加し、海外動向のリサーチや海外企業からの受注獲得にも取り組んでいる。加えて、異業種交流会や従来からのネットワークを活かして得意先を拡大。以前は20~30社だった得意先数を40~50社へと増やしてきた。現在の売上はリーマンショック前に比べ20%増となっている。

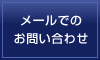

また、神奈川県足柄上郡の神奈川工場を積極的に公開している。同工場について栗原正雄社長は「お客さまが工場見学にお越しになられた際、見学前に製品データを預かり、見学を終えるまでに図面に基づく実証加工を行って、完成品を持ち帰っていただく。さらには、プログラムエ程からブランク・曲げ・溶接までの全工程を見ていただき、実際に加工提案を行うことで、設計者の『イメージをカタチにして早く見たい』という願いを実現しています」と語り、得意先からの信頼度アップを実現している。

「板全体感工場」というコンセプトを持つ同工場は、得意先の担当者にとって、普段は見えない。わからない生産プロセスを積極的にみせるとともに、短時間で加工提案までに対応している。

“ネット板金”のビジネスモデルを目指す

本社は現在も東京都世田谷区深沢にある。しかし、都内での工場の操業は制約が多く、1988年に神奈川県秦野市内に神奈川工場を建設・移転した。そして2007年、現在地(神奈川県足柄上郡)に移転することで工場面積は一気に3倍に広がった。栗原社長は同社の目指すビジネスモデルを「以前は365日操業している“コンビエのような板金工場”を目指してきました。しかし、これからはネット銀行ならぬ“ネット板金”を実現したいと考えています。ネットというとインターネットをイメージしがちですが、私が考えているのは口コミや紹介も加えたヒューマンネットワークのことで、そこで生まれた板金の仕事をはじめ、モノづくりにかかわる様々なデマンド(需要)をビジネス化することです」と語る。

得意先の”リ・エンジエアリング”でサプライヤーの数は1/20に縮小

1990年代から生産のグローバル化に取り組んできた得意先メーカーは、地産地消の取り組みを早くから実践してきた。そして、設計・開発部門と製造部門を丸ごと海外ヘシフトするといった大胆な“リ・エンジニアリングを進めた。結果、従来の仕事が海外へ移っていったという。

それまで、得意先が抱えるサプライヤー数は国内外で2万社といわれていたが、現在では1,200社にまで絞られた。同社は品質管理体制や提案力などが評価され、数少ない板金加エサプライヤーとして選抜されているが、その過程ではQ,C,Dの追求はもちろん、環境関連物資管理に対応したグリーン調達認証を取得するなど、得意先が求める様々な要求に応える必要があった。なかでもコストに関しては、“一物一価”“最適調達”という考えが徹底されている。

日本国内で生産する情報機器や薄型テレビなどのAVC(オーディオ・ビジュアル・コンピュータ)関連機器の仕事は、海外流出の傾向が高まる。そうした中で栗原社長は、中国価格よりも安い価格をどうしたら実現できるのか、様々なことに挑戦してきた。

そうして行き着いたのが“人間力”だった。機械や設備は同一メーカー品を購入すれば他社と横並びになる。そこで、得意先に信頼される揺るぎない技術を提供することで、差別化を図ろうと考えた。そのために徹底した品質管理で品質トラブルを未然に防ぐとともに、得意先の要望を先取りしながら、さらなる要望に応えることに努めてきた。そのため、同社は人材育成に注力しており、社員の技能向上や品質に対する意識向上が養成される企業風土づくりを目指し、定着させてきた。

職人から技術者、そして管理者ヘ独自の管理手法で人材を育てる

先代の「健康な体で良い仕事をする。社員には生涯健康でいてほしい」という願いから、同社では有機野菜や無添加にこだわった昼食や残業食を社員に提供している。社員のモチベーション向上も健康な体があってこそという前提に立ち、「職人から技術者に、そして管理者になる人材を育むことを目標に掲げています」と栗原社長は語る。

具体的には、職人の経験値や技能と呼ばれる暗黙知の数値化・デジタル化。そして、それをマニュアルイとしてマスターをつくることで、管理ができる人材を育てることを考えた。そこで取り組んだのが、きめ細かな職能給制度。社内で必要となる技術を23項目に分類し、項目】Uに学習資料を整備、技術力の達成度合いを7段階で評価する教育カリキュラムを実施し、習得した技術力に応じて給料がスライドする。同社の社員証には、氏名・職制。所属のほかに項目別の技術力を評価する等級が印刷されているので、資格に満たない作業者が当該作業に携わることはない。

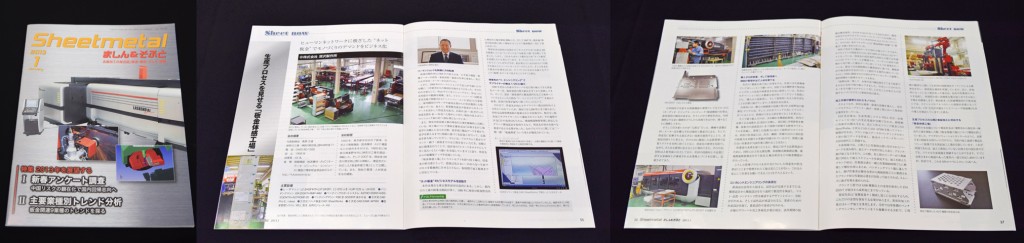

作業者の水準を保つとともに、製品に対する品質保証のために、同社には3次元測定機、非接触式画像測定機、環境関連物質測定を行う蛍光X線分析計などの検査機器がそろっている。

こうした管理プロセスを目の当たりにした得意先の担当者は「ここまで管理された工場は見たことがない。これなら安心して仕事をお願いできる」と口をそろえるという。

コンカレントエンジエアリングの具現化

新商品は試作から始まる。試作品が完成するまでには、構想設計から機能設計を行う過程で製造性を検証し、コスト・品質・メンテナンス性を確認するデザインレビュー(DR)が行われる。そして試作品が承認されると、量産のための生産設計を経て、量産試作や量産が行われる。

市場のグローバル化と多様化が進む現在、試作期間の短縮は絶対条件。その中でQ,C,Dをつくり込むために、製造を担当するサプライヤーのモノづくリノウハウを反映した、コンカレントエンジエアリングが行われるようになっていった。そのため、各サプライヤーには“製造期間の短縮”や出提案力”が強く求められている。

同社で受注する製品データの95%は電子データであり、中でもメインの得意先からは、ほぼ100%が3次元CADデータとなっている。得意先の設計部門と同社との間では共通のCADプラットホームが構築され、バーチャル試作の段階から受け取った製品データに対してVA/VE提案を行っている。最近では企画段階から構想設計に基づき、機能設計や板金設計を社内で行って試作する条件も増えている。さらに、中国に開設された日系のデザインセンターと協業し、意匠段階から提案するケースもある。

「創業以来一貫して、お客さまの満足度をどこまで改善できるかに全社で取り組んできました。今ほしいと言われたモノをその場でカタチにして差し上げることが私たちの目指すモノづくりです」と栗原社長は語る。

加工手順が標準化されたモノづくり

そのような中、同社は最新・最適な設備を導入し、受注~プログラム~ブランク~曲げ~溶接工程において効率的な運用を行っている。

EDI受注後は、生産管理システムWLL受注。出荷モジュール十Mへの受注登録が自動で行われ、納期順に負荷が山積みされる。次に3次元ソリッド板金CADSheetWorks、2次元CAD/CAMAP100を使ってバラシ・展開が行われ、ブランク加エデータやベンディングロボット用の加エデータを作成し、板金ネットワークサーバーASIS100PCLに登録する。

生産現場では、工程ごとに作業指示書に印字されたバーコードを読み取り、加エデータを呼び出したあと、ブランク・曲げ加工などを行う。この際、各工程のリーダーが工程納期に対応して加エスケジュールを設定する。加工を終えたブランク材は、作業指示書と一緒に作業開始時間ごとに整理して棚付台車にまとめ、ベンディングマシン脇に運んでおく。曲げ作業者は棚付台車から開始時間ごとに整理されたブランク材と作業指示書を引き取って加工すれば、スムーズに曲げ作業を進められる。

ブランクエ程では1,000種類以上の金型を保有したEM―255NTが抜きから成形加工まで行っている。

栗原社長は「変種変量や1個流し加工にも対応するため、これだけの金型を保有する必要があります。異形状加工の場合はレーザ加工を多用します。当社では単体機のパンチングマシンやレーザマシンをフル稼働させる方針で、工程間の横持ちに関しても社内の技術項目やノウハウによる標準化を行い、効率的な運用を実現しています。また、非効率になっている工程があった場合は、治具や作業者のスキルを見直し、再現性の高い高精度な複合加工ができる加工手順を再構築します。最近始まった医療機器向けの板金加工では、ステンレスやアルミのシーム溶接が必要になってきたため、CW方式が可能なファイバーレーザ溶接機FLWの導入を検討しています」と語る。