設計

弊社に送られてくるお客様からの図面は、8割以上が3Dデータです。組み合わせる相手部品の仕様が決定していない段階での製作依頼も多く、製作途中で設計変更が掛かることもあります。

超短納期の試作板金品であれば、午前中に依頼が来た精密板金部品を夕方に出荷、という状況も起こります。

このようなスピード感が要求される環境下で、柔軟に、かつ効率的に精密板金加工の仕事を行うために、独自の生産設計体制を作り上げています。

コンカレントエンジニアリングをサポートする設計部

ご依頼のある部品の多くは試作段階の精密板金部品です。一般に試作品が完成するまでには、構想設計から機能設計を行う過程で製造性を検証し、コスト・品質・メンテナンス性を確認するデザインレビュー(DR)が行われます。その後に試作品が承認されると、量産のための生産設計を経て、量産試作や量産が行われます。

近年では開発期間の短縮に伴い、求められる要求も多岐にわたります。企画段階から構想設計に基づき、機能設計や板金設計を深沢製作所社内で行うケースも増えてきており、まさしくこれまでは連続的に行われていた設計・開発工程が、同時並行で進むコンカレントエンジニアリングが求められています。

生産設計と品質管理

お客様から頂くデータの8割以上は3Dデータであり、CAE等のバーチャル試作を実行・検証している段階から関わることが半分以上のケースを占めます。

データが届いた際には、社内システムに登録後、現在の工場の加工負荷や進行中案件の納期等が整理され、その後に設計部の中で加工手順を考慮し、生産管理のための帳票を作成、工場での製作を開始する流れとなっています。

具体的には3Dデータを受注後、生産管理システムへの登録、出荷モジュールへの受注登録が自動で行われ、納期順に負荷が山積みされます。

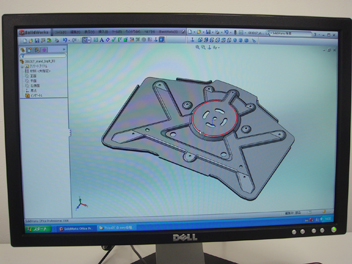

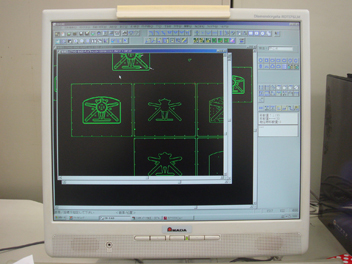

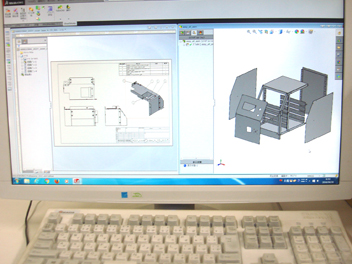

その後3次元ソリッド板金CAD SheetWorks、2次元CAD/CAMAP100を使ってバラシ・展開が行われ、ブランク加工データやベンディングロボット用の加工データを作成、板金ネットワークサーバーASIS100PCLに登録を行います。

また工程ごとに作業指示書を作成し、各工程のリーダーに指示書が行き渡る事になります。この作業指示書には、作業の等級も記されており、社内資格等級が作業指示書の要求をクリアしたレベルの作業者のみが工程に関わります。そのため短納期の案件に対しても、高いレベルの品質とスピードを確保することができています。