生産体制

NCT加工やレーザー加工はもちろん、薄物レーザー加工、オートベンダー加工や積層金型によるプレス・曲げ加工など様々な加工方法を組合わせ、短納期、高品質にてお客様の試作板金部品を中心に加工しています。

超精密・薄板等の難加工を得意としており、板厚0.03ミリの薄板加工や、0.1ミリ単位での寸法・公差に対応しています。

また金型や治具を内製化し、工法転換をすることで、高品質・短納期でフレキシブルな対応をしています。日本における精密板金加工のモデル企業のひとつとして、ドイツやアメリカといった海外からの視察も数多く受け入れています。

フレキシブルな生産体制

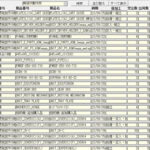

生産現場では、各工程ごとに作業指示書に印字されたバーコードを読み取り、加エデータを呼び出したあと、ブランク・曲げ加工などを行っています。

この際、各工程のリーダーは工程納期に対応して加工スケジュールを設定、加工を終えたブランク材は、作業指示書と一緒に作業開始時間ごとに整理して棚付台車にまとめ、ベンディングマシンの付近まで運ぶようになっています。曲げ作業者は棚付台車から開始時間ごとに整理されたブランク材と作業指示書を引き取って加工するため、スムーズに曲げ作業を始めることが可能です。

このように、各工程では工程を終えた作業者が次工程へとワークをハンドリングするため、スピードが要求される、多品種単品・少量の加工においても効率的な加工を実現しています。

- EML2512AJVF

- LCG3015AJ

- AUDEBU CX-D

- 全自動プレスブレーキ

- 録画付き外観検査テーブル

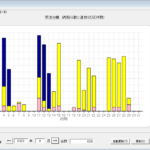

リアルタイムでの進捗管理と補正

深沢製作所の製品生産状況は、独自の生産管理システムにより管理しております。製品ごとの進捗状況において、どの工程で、何の加工が現在行われているのかをリアルタイムで管理し、納期遅れ0件の維持、設計者様からの進捗確認に対する即時対応、ご注文後の形状変更への対応を行っております。

生産効率が悪い箇所においては、治具の作成・改良や作業者のスキルの見直しを掛けるなど、中長期的なフィードバック補正を行う体制となっています。