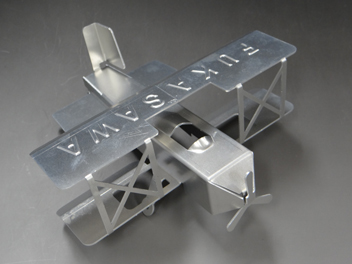

深沢製作所の強み

神奈川県の深沢製作所では年間2,000件以上の異なった形状,変種,変量の精密板金加工品をご提供しています。

お客さまから頂戴する一つ一つのご意見・ご要望・ご指摘から改善策を検討し、日々業務改善に取り組んでおります。

また、最先端の設備を保持し、それを最適に扱う人材教育によって高品質・短納期・低価格を実現する量産体制を実現しています。

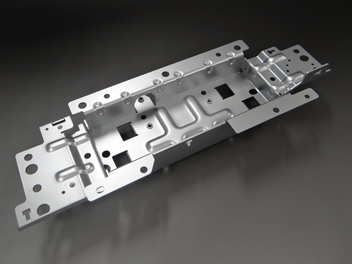

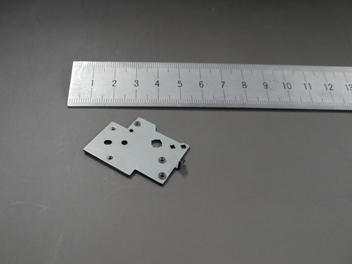

コストダウン技術:金型レス精密板金加工

製品の試作開発段階において、開発期間と開発コストの観点から大きな課題のひとつとなるのは、板金部品における本金型についてです。金型費用の製作に掛かるリードタイムとコストは試作開発のスピードにおく影響を与え、またコスト面での大きな制約を余儀なくされます。

深沢製作所では、精密板金部品の試作開発において、開発スピードのアップと金型費用の削減を、独自技術である「金型レス精密板金加工」によって実現いたします。

積層型による、本金型を必要としない「金型レス精密板金加工」の特徴は、複数枚のプレートを重ね合わせ、技術者の腕によって任意の型形状を短期間で製作できる点です。

ゆえに、精密板金の本金型を起こすと平均20日~30日掛かるリードタイムは、この「金型レス精密板金加工:においては、即日から2週間で完成させることが可能となります。

同時に、本金型が不要となるため、製作費用の大幅な低減を実現することが可能です。

また、本金型を使用しないベンダー金型とパンチ・レーザー複合機による板金加工は、最もコストダウンを実現する製品設計が可能な製作方法です。深沢製作所では、お客様の図面を確認した後、「本金型が使用せずに製作できるような設計提案」、「市販の通常ベンダー型やタレットパンチプレス型で製作できるような設計提案」まで実施しております。

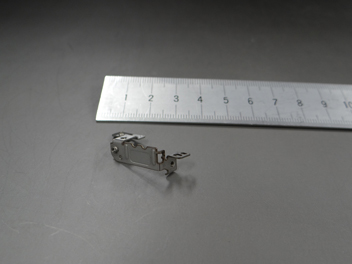

コストダウン技術:オートベンダー加工

精密板金加工の工程のひとつである、曲げ加工は従来自動加工が難しく、人的な加工に頼らざるをえない工程でした。精密板金品の曲げ箇所が増えれば増えるほど人件費がかかり、製品自体のコストアップの原因になっていました。

精密板金品の曲げ箇所が数箇所程度であれば、その曲げに必要なコストは全体比率の中で目立たなくなりますが、二桁を超える曲げを必要とする複雑な板金加工品になると、その曲げ工程の時間だけで2時間以上もかかってしまうため、コスト、リードタイムの増加が割けることのできない課題です。

深沢製作所ではこの課題に対し、自動化を図ることで解決を行っています。精密板金品の中でも10個を越えるロット数の場合は、オートベンダーASTROⅡ-100NT(タイプ:EM-255NT)による加工を行うことで、高品質かつ低価格で精密板金品ご提供することができます。複雑な曲げ工程が必要な板金部品や、1ロット100個程度の量産品の場合、最もコストメリットを出すことができる技術であり、また、自動運転が可能なため、リードタイムの短縮にも貢献が可能です。

高精度加工

深沢製作所では板厚0.03ミリまで対応できる薄板加工技術、寸法精度1/100まで実現する高精度加工技術を保有しています。

微細加工用レーザー加工機やリニアドライブレーザー加工機、1000種類以上の金型を備えたサーボモーター付タレットパンチプレス等、精密板金加工に必要な設備、人材教育に注力し、安定した高精度の精密板金加工を実現しています。。

短納期対応

深沢製作所にとってスピードの追求は、アピールポイントではなく、理念のひとつです。

短納期の試作・単品・小ロットの精密板金加工・試作板金加工は深沢製作所のもっとも得意とする領域です。深沢製作所では、たとえば朝に図面を頂き、午後には出荷完了する、といった超短納期の仕事も珍しくありません。

通常の精密板金加工会社では対応できないスピードで、お客様に製作品をお届けするために、深沢製作所は生産設計、設備、社内教育など、すべてを動員して短納期対応に応じる生産体制づくりを心がけています。

しかも単に生産スピードを上げるだけでは意味がありません。設計変更、追加製作や追加工、そしてもちろん品質の保証など、付随する多くの技術、サービスを高レベルで実現するために日々改善を重ねています。

たとえば図面を持ったお客様が工場見学に来られたら、最初に図面を頂き、お客様が工場見学を行っている間に、データ修正、生産設計、加工、検査まで済ませ、お帰りになる際に完成品をお渡しする、といったことを、パフォーマンスではなく、社内教育・訓練のために実施もしています。

リードタイム短縮技術:二段階試作への対応

製品の試作開発段階において、試作板金部品は未だ市場に存在しない開発製品に使用されることがほとんどです。そのため試作品図面が完成した試作品であっても、精密板金部品を納品後に、設計の見直しが発生することがあります。

深沢製作所ではこのような例を、「試作品の2段階試作への対応」と呼び、柔軟に対応できる技術があります。近年、製品開発期間の短縮とともに、短期間中で仕様変更が入るケースが急激に増えており、お客様の需要が高まっている技術でもあります。

具体的な流れ

- 1.10ロットの試作板金品の内、最初の3ロットをお客様に納品

- 2.3/10の試作品を納めた後、ご担当者様から残り7/10の試作品の設計変更を連絡を受ける

- 3.深沢製作所の技術対応によって、7/10の試作品の設計変更を実施

- 4.設計変更後の仕様で7/10の試作板金品を製作

- 5.当初の試作板金品3/10と、設計変更後の7/10を違う仕様で納品

- 6.同一案件内の試作品が2種類が存在(2段階試作)

品質の保証:画像測定機

深沢製作所の精密板金加工の標準的な精度は、寸法精度で1/100、平坦度1/100を実現しています。画像測定器によって平面度や平行度等の幾何公差の測定も対応しております。

またグローバル対応にて、RoHsやCeマークへの対応が求められることも多くあります。そのため深沢製作所では、一般的な精度面での保証だけでなく、お客様に対しては様々な面からの品質に安心して頂きたいと考え、材料の成分に至るまで管理を行える体制を整えています。

お客様の声にお応えします

深沢製作所は、御見積り時や製品の納品時にお客様からいただいたご相談を、サービスの向上に活かすために、社内で共有しています。

お客さまから頂戴する一つ一つのご意見・ご要望・ご指摘から改善策を検討し、

お客様の理想を実現できるメーカーを常に目指しています。